Lean một thuật ngữ không còn xa lạ với nhiều người, được các nhà quản trị ứng dụng vào quá trình sản xuất nhằm giúp tối ưu chi phí và nâng cao sản lượng. Lean là một phương pháp quản trị giúp doanh nghiệp gia tăng giá trị, chất lượng hàng tháng cung ứng với mức chi phí thấp hơn. Cùng tìm hiểu chi tiết hơn về chủ đề thú vị này qua bài viết dưới đây nhé!

Lịch sử về lean

Mặc dù việc sử dụng tư duy về quy trình trong sản xuất có từ những năm 1450 ở Arsenal, Venice. Tuy nhiên, người đầu tiên tích hợp toàn bộ quy trình này vào sản xuất đó là Henry Ford. Vào năm 1913, ông đã đưa ra khái niệm gọi là dòng chảy (flow) bắt đầu cho cuộc cách mạng thay đổi về quản lý mang lại kết quả đáng kinh ngạc.

Ford đã sắp xếp các bước để tạo ra quy trình sản xuất tối ưu bằng cách sử dụng dòng chảy để tạo ra và lắp ráp các bộ phận trong vài phút, và cung cấp các bước tiếp theo trong dây chuyền. Đây thực sự là một bước đột phá so với thực tiễn các hệ thống quản lý khác tại Hoa Kỳ đang nhóm các máy đa dụng theo cách chức năng (intermittent).

Ứng dụng dòng chảy trong sản xuất và mang đến hiệu quả cao

Sau này, Ford đã gặp thất bại. Vấn đề của Ford không phải là dòng chảy mà là khả năng cung cấp đáp ứng sự yêu cầu đa dạng của khách hàng. Model T không những chỉ giới hạn ở một màu. Nó cũng bị giới hạn ở một thông số kỹ thuật để tất cả khung gầm Model T về cơ bản giống hệt nhau cho đến khi kết thúc sản xuất năm 1926. Thật vậy, có vẻ như thực tế mọi cỗ máy trong Ford Motor Company đều hoạt động trên một số bộ phận duy nhất, và về cơ bản không có sự thay đổi nào.

Khi thế giới muốn có sự đa dạng, Model T của Ford dường như đã lạc lối. Các nhà ô tô khác có khả năng đáp ứng sự đa dạng về mẫu mã, mỗi mẫu xe lại có nhiều sự lựa chọn.

Vào những năm 1930, Kiichiro Toyoda, Taiichi Ohno và những người khác tại Toyota xem xét tình hình này, họ nhận ra rằng một loạt các đổi mới đơn giản có thể giúp cung cấp cả hai tính liên tục trong quy trình và nhiều loại dịch vụ sản phẩm. Do đó, họ đã xem xét lại tư duy ban đầu của Ford và phát minh ra Hệ thống sản xuất Toyota – nền tảng của tư duy về Lean trong hiện tại.

Lean xuất hiện trên thị trường vào những năm 1930

Về bản chất, hệ thống này đã chuyển trọng tâm của sản xuất từ các máy riêng lẻ và việc sử dụng chúng sang dòng sản phẩm trong toàn bộ quy trình. Toyota kết luận rằng, bằng cách định cỡ máy phù hợp với khối lượng thực tế cần thiết, có thể giúp đạt được chi phí thấp, đa dạng, chất lượng cao và thời gian thông lượng nhanh nhằm đáp ứng mong muốn thay đổi của khách hàng. Ngoài ra, việc quản lý thông tin có thể trở nên đơn giản và chính xác hơn nhiều.

Lean là gì? Định nghĩa sản xuất tinh gọn – lean production là gì?

Trước tiên ta cần hiểu khái niệm về lean là gì? Đây là một thuật ngữ tiếng Anh dùng để đề cập đến việc tối đa giá trị khách hàng trong khi nỗ lực giảm các lãng phí của tổ chức. Hay nói một cách dễ hiểu hơn, lean là việc tạo ra nhiều giá trị cho khách hàng với ít nguồn lực hơn.

Sản xuất tinh gọn (lean production) là quá trình liên tục cải tiến mọi quy trình trong kinh doanh nhằm loại bỏ những hoạt động không tạo thêm giá trị, loại bỏ lãng phí để có chi phí sản xuất thấp hơn, mang tính cạnh tranh với các đối thủ. Đồng thời, làm tăng khả năng đáp ứng hoàn hảo mọi nhu cầu, trước sự biến động không ngừng và yêu cầu ngày càng cao của khách hàng.

Định nghĩa lean là gì?

Mục tiêu của lean production

Sản xuất tin gọn được ứng dụng vào trong sản xuất với mục tiêu chính là tạo ra giá trị hoàn hảo thông qua quy trình tạo giá trị hoàn hảo và không lãng phí.

Cụ thể:

– Giảm thời gian sản xuất và hoàn thành các quy trình bằng cách giảm tối đa thời gian chờ đợi trong dây chuyền sản xuất giữa các công đoạn.

– Bố trí nhà máy phù hợp với hướng lưu chuyển hàng hóa, nguyên vật liệu.

– Giảm nguồn lực trong khâu kiểm tra chất lượng.

– Liên kết với ít nhà cung cấp hơn nhưng chất lượng tốt hơn và đáng tin cậy hơn.

– Trao đổi thông tin điện tử với nhà cung cấp và khách hàng.

– Hợp lý hóa tổng thể toàn bộ sản phẩm đề loại bỏ những sản phẩm và biến thể không hoặc ít mang lại giá trị tăng thêm cho khách hàng.

– Sản xuất những sản phẩm mới với ít thành phần hơn, phổ biến hơn, phù hợp với yêu cầu tùy biến của khách hàng.

Những mục tiêu khi ứng dụng hệ thống lean production

Ý nghĩa của việc áp dụng hệ thống lean production

Việc áp dụng hệ thống sản xuất tinh gọn không phải là một chiến thuật hoặc chương trình giảm chi phí ngắn hạn, mà đây là sự thay đổi về tư duy và hành động của một tổ chức. Để có thể đạt được hiệu quả này, doanh nghiệp cần có quan điểm lâu dài và kiên trì, đồng thời cũng cần có góc nhìn đầy đủ và hệ thống bao gồm: triết lý vận hành, văn hóa tổ chức, nguyên tắc lean, phương pháp và công cụ cải tiến,…

Hệ thống sản xuất tinh gọn giúp cho doanh nghiệp tạo ra được quy trình cần ít nguồn lực, thời gian, không gian, vốn, … cuối cùng tạo ra được sản phẩm dịch vụ với chi phí thấp hơn, ít lỗi hơn, … so với các phương pháp quản lý truyền thống. Việc áp dụng lean giúp công ty đáp ứng được nhu cầu thay đổi đa dạng của khách hàng, chất lượng cao, chi phí thấp và thời gian nhanh hơn, thông tin được quản lý đơn giản và chính xác hơn rất nhiều.

Tạo ra giá trị hoàn hảo với quy trình hoàn hảo, tinh gọn

Áp dụng lean giúp doanh nghiệp tránh được những lãng phí và hao hụt về số lượng và chất lượng sản phẩm trong quá trình tồn kho.

Các công cụ và phương pháp trong quản trị tinh gọn

Có 5 công cụ, phương pháp giúp doanh nghiệp quản lý tinh gọn hiệu quả:

– Dựa vào nguyên tắc 5S: Sàng lọc – Loại bỏ những đồ dùng không cần thiết khỏi khu vực làm việc; Sắp xếp – Bố trí khu làm việc theo một hệ thống duy nhất; Sạch sẽ – Dọn dẹp vệ sinh khu làm việc sau các ca làm; Săn sóc – Cải thiện tài liệu, quy trình để dễ áp dụng các tiêu chuẩn và từng công đoạn; Sẵn sàng – Đảm bảo các bước cải tiến luôn được diễn ra liên tục.

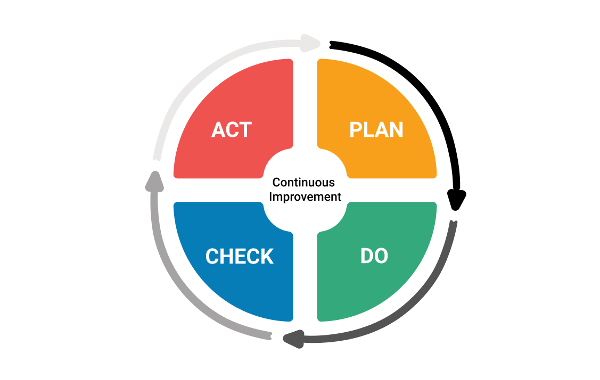

– Phương pháp Focus PDCA: Tập trung vào tính logic của các quy trình cải thiện hoạt động kinh doanh. Công cụ này thực hiện nhiệm vụ kiểm soát từng giai đoạn thực hiện với mục đích rõ ràng cụ thể, thiết lập vòng phân tích, phản hồi và hành động để đảm bảo thực hiện mục tiêu đó.

Phương pháp Focus PDCA – cải thiện quy trình hoạt động mang tính logic

– Phương thức Kanban: Sử dụng các thông tin trực quan để quản lý doanh nghiệp. Kanban sẽ hạn chế hoặc loại bỏ hoàn toàn các chi tiết dư thừa trong quá trình sản xuất.

– Triết lý Kaizen: Vận dụng kiến thức và sự linh hoạt của từng thành viên để thu thập thông tin, lấy ý kiến nhằm đưa ra ý tưởng cải tiến phù hợp. Từng cải tiến sẽ được thực hiện riêng lẻ nên sẽ không gây ảnh hưởng lớn đến hoạt động của doanh nghiệp.

– Sơ đồ chuỗi giá trị – Value Stream Mapping: Phương pháp này dùng để phân tích các quy trình , làm nổi bật các vấn đề phát sinh và tìm ra phương pháp để thay đổi toàn diện doanh nghiệp.

Chương trình học lean của Viện FMIT giúp tối ưu hiệu quả doanh nghiệp

Lean là triết lý vận hành nhằm tối ưu nguồn lực và thời gian sử dụng trong các hoạt động của tổ chức để tạo ra giá trị phù hợp nhất theo quan điểm khách hàng. Trong mỗi doanh nghiệp, đều tồn tại song hành hai công việc đó chính là tạo lập giá trị và duy trì giá trị để phát triển bền vững.

Vì lean là một hệ thống toàn diện và đầy đủ bao gồm văn hóa, phương pháp lãnh đạo, quản lý, công cụ và phương pháp thực hiện, nên nhà quản trị phải làm sao để có thể tối ưu mọi công việc nhằm mang lại hiệu quả tốt nhất. Hiểu được những khó khăn của nhà quản trị trong việc thay đổi tư duy quản lý và phương thức vận hành đổi mới cho doanh nghiệp, Viện FMIT đã triển khai chương trình lean ứng dụng nhằm giúp tối ưu hiệu quả doanh nghiệp.

Chương trình lean ứng dụng tại Viện FMIT mang đến nền tảng kiến thức cốt lõi giúp nhà quản trị tối ưu hiệu quả hoạt động của doanh nghiệp

Chương trình sẽ mang đến những lợi ích cho học viên như:

– Hiểu nguyên tắc tối ưu hệ thống và ứng dụng vào doanh nghiệp.

– Hệ thống kiến thức toàn cảnh về cấu trúc lean và các kỹ thuật cần áp dụng.

– Áp dụng các kỹ thuật chuyên sâu để giải quyết các vấn đề thực tế hiện tại của doanh nghiệp.

– Giảm các sai sót trong quá trình sản xuất nhằm nâng cao hiệu quả hoạt động cho doanh nghiệp.

Những kiến thức về lean và hệ thống lean production sẽ là nền tảng vững chắc để các nhà quản trị điều hành hoạt động doanh nghiệp hiệu quả hơn. Bên cạnh đó, khóa học do Viện FMIT triển khai cũng sẽ mở ra một tư duy quản trị hiện đại và mới mẻ hơn giúp doanh nghiệp cải tiến tốt hơn. Vì thế, nếu muốn đưa doanh nghiệp của mình tiến xa hơn nữa trên thị trường, trước tiên bạn phải là một nhà lãnh đạo giỏi để điều phối mọi hoạt động.

Khóa học lean ứng dụng của Viện FMIT vẫn đang chờ đón các ban lãnh đạo doanh nghiệp, những người muốn tìm ra hướng đi mới cho doanh nghiệp. Hãy lên hệ với chúng tôi qua hotline để được tư vấn một cách tận tình nhất nhé!

chương trình đào tạo tại fmit

- Giám đốc điều hành

- Quản lý chuỗi cung ứng

- Quản lý dự án

- Kiểm toán nội bộ

- Quản trị rủi ro

- Kế toán quản trị

- Phát triển năng lực lãnh đạo

- Chiến lược và quản trị hiện đại

- Lean ứng dụng

- Agile

- Giám đốc kiểm toán nội bộ

- Luyện thi chứng chỉ quản lý dự án quốc tế PMP

- Luyện thi chứng chỉ quản lý chuỗi cung ứng quốc tế CSCP

- Luyện thi chứng chỉ kiểm toán nội bộ quốc tế CIA

- Luyện thi chứng chỉ quốc tế kiểm soát nội bộ CICS