Bài giảng thứ hai

Phần 1. Khả năng hoán đổi cho nhau

Kế hoạch bài giảng

Mở đầu: Ý tưởng chung về khả năng thay thế cho nhau là sự trình bày của nó liên quan đến khả năng thay thế cho nhau về mặt thông số hình học. Kích thước và độ chính xác kích thước như là các khái niệm thay thế chính cho nhau; đặc điểm về kích thước hình học của các phần tử.

Kích thước danh nghĩa. Hàng số ưu tiên. Kích thước thực tế và cuối cùng. Dung sai, trường dung sai.

Đối với bất kỳ sản phẩm nào, một tập hợp các thông số nhất định của nó là cần thiết, mỗi thông số theo nghĩa vật lý và kỹ thuật là một giá trị đặc trưng cho các tính chất nhất định của kết cấu, vật liệu, quy trình …

Ví dụ, đối với động cơ điện, bạn có thể đặt tên cho các thông số thiết kế của nó (kích thước tổng thể và kết nối), điện (điện áp cung cấp / điều khiển, dòng điện, công suất tiêu thụ), cơ khí (mômen trục, tốc độ quay …).

Liên quan đến bất kỳ đại lượng vật lý nào (PV), khái niệm được áp dụng “kích cỡ ».

Kích thước là sự xác định định lượng của PV vốn có trong một đối tượng cụ thể. Tính chắc chắn của PV cũng được thể hiện bằng giá trị của nó, nghĩa là bằng một ước lượng về kích thước dưới dạng một số đơn vị đo lường nhất định. Giá trị số của PV thay đổi tùy thuộc vào kích thước của đơn vị đo lường:

14 ounce = 396,9 g;

1 cm = 10 mm = 10 4 μm≈0.3937 in.

Trong trường hợp này, bản thân kích thước của PV không phụ thuộc vào bất kỳ đơn vị đo lường nào (nghĩa là kích thước luôn bất biến đối với việc lựa chọn đơn vị đo lường).

Phần đầu tiên của khóa học này tập trung vào khả năng hoán đổi cho nhau (B) về các tham số hình học, nghĩa là tuyến tính và kích thước góc các yếu tố của chi tiết. Chúng tôi nhấn mạnh rằng chúng tôi đang nói về tính chính xác của các yếu tố thông tin chi tiết.

Tại sao sự chú ý lớn nhất sẽ được tập trung vào kích thước hình học, chứ không phải kích thước PV nói chung? Thực tế là chiều dài, đường kính, độ dày và các kích thước hình học khác mơ hồ hơn và khó xác định hơn so với kích thước của hầu hết các PV khác (ví dụ với phép đo trọng lượng cơ thể ở một vĩ độ và độ cao nhất định của một địa điểm, sức dòng điện và vân vân.).

Cũng cần lưu ý rằng các phép đo kích thước tuyến tính chiếm từ 80 đến 90% các phép đo kỹ thuật được thực hiện trong các ngành công nghiệp này.

NSkích thướcvà độ chính xác của chúng.

Kích thước danh nghĩa, thực tế và kích thước giới hạn.

Đặc trưng bởi từ “danh nghĩa” thường là một cái gì đó chỉ trong tên; bản thân thuật ngữ này xuất phát từ tiếng Latin nominalis (danh nghĩa). Ý nghĩa của từ này liên quan đến kích thước của các yếu tố của bộ phận, bạn tình như sau: trên bản vẽ (bộ phận, đơn vị lắp ráp) được dán kích thước danh nghĩa, không nhất thiết phải mong muốn. Đối với vật liệu – trên bản vẽ lắp – một kích thước danh nghĩa chung cho các bộ phận của vật liệu này được đặt xuống.

Kích thước danh nghĩa , được dán vào bản vẽ, đóng vai trò là điểm khởi đầu cho những sai lệch; được chỉ định sau giá trị số của kích thước danh nghĩa hai hạn chế sai lệch về cơ bản là hai giới hạn kích thước.

Kích thước danh nghĩa được xác định từ các tính toán hoặc được chọn từ các cân nhắc thiết kế và được làm tròn đến kích thước lớn hơn gần nhất từ một số kích thước tuyến tính thông thường.

Trong các lĩnh vực khác nhau của khoa học tự nhiên và công nghệ, các chuỗi số lượng có thứ tự được bắt gặp (và giới thiệu). Trước hết, ở đây chúng tôi muốn nói đến hàng số ưu tiên .

Người ta tin rằng hệ thống các số ưu tiên được phát minh vào năm 1886 bởi kỹ sư-thuyền trưởng người Pháp Charles Renard, người đã đề xuất các tiến trình hình học để phân cấp đường kính sợi dây. Để vinh danh nhà phát minh, ký hiệu của dãy số được ưu tiên chứa chữ R. Các mẫu số của các tiến bộ hình học được ký hiệu bằng chữ Q.

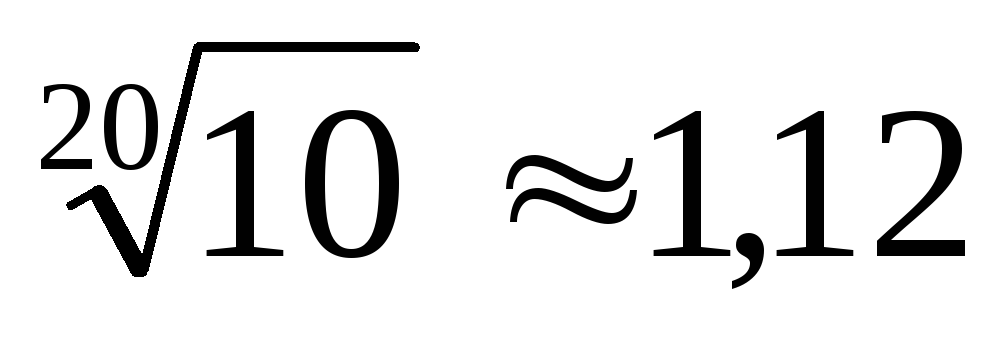

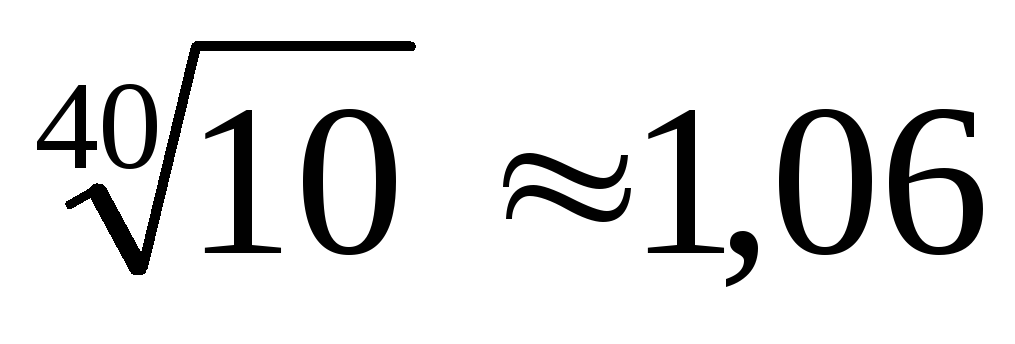

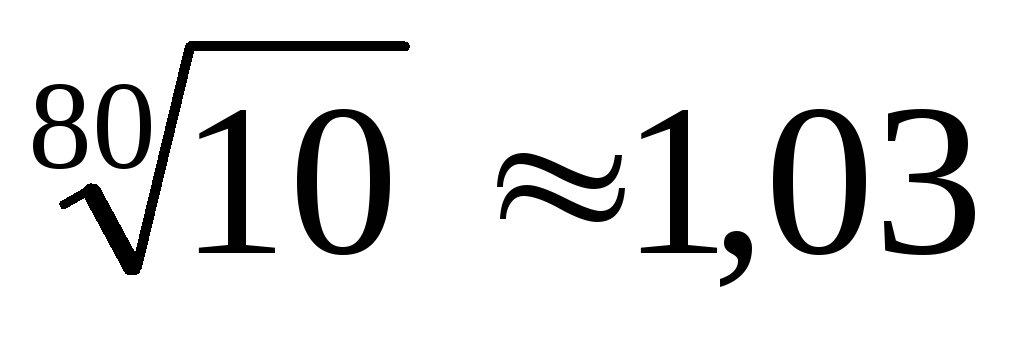

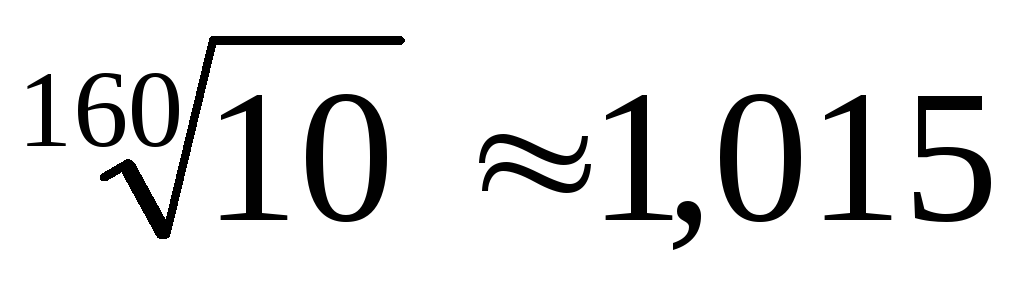

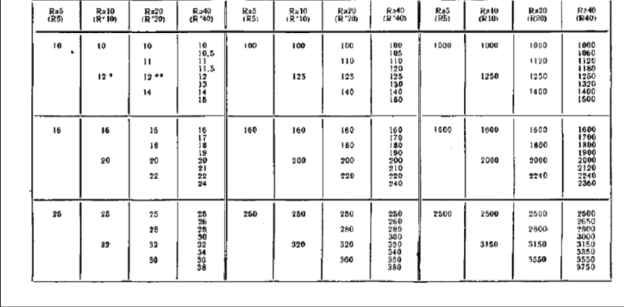

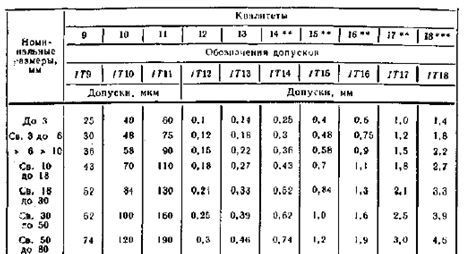

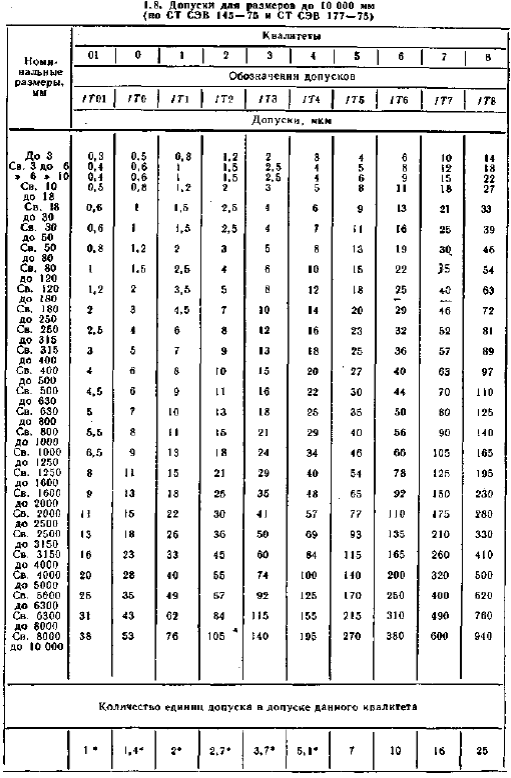

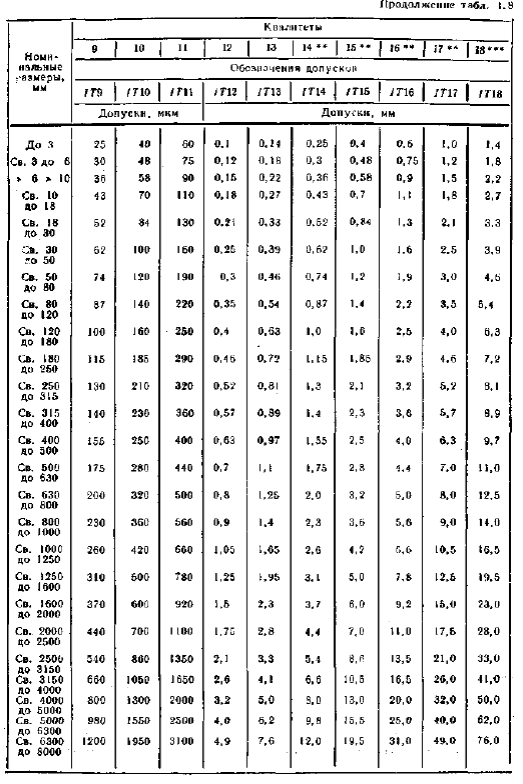

Các hàng R5; R10; R20; R40 được hình thành theo cách này được gọi là cơ bản; hàng R80; R160 – bổ sung (Bảng 1); số sau chữ R cho biết số lượng các số trong phạm vi thập phân. Các hàng có tỷ lệ kích thước lớn hơn (với mẫu số lớn của cấp số tiến) được ưu tiên hơn.

Bảng 1

Căn bản

![]()

Thêm vào

Biểu thức chuỗi R5 thích hợp nhất được tìm thấy trong việc xây dựng “Hệ thống thống nhất về dung sai và hạ cánh”, đặc biệt, trong việc thiết lập ranh giới của các khoảng kích thước tuyến tính, chọn một chuỗi các giá trị của dung sai theo chất lượng. Các vấn đề này sẽ được xem xét chi tiết hơn trong phần tương ứng.

Thật thú vị khi lần theo lịch sử xuất hiện của bộ truyện được giới thiệu hơn 100 năm trước bởi Renard. Có sự đều đặn nào khác ẩn trong cấu trúc của chuỗi này, ngoài cấu trúc vốn có trong các thành viên của một tiến trình hình học không?

Rất thích hợp để nhắc lại ở đây một số thông tin lịch sử.

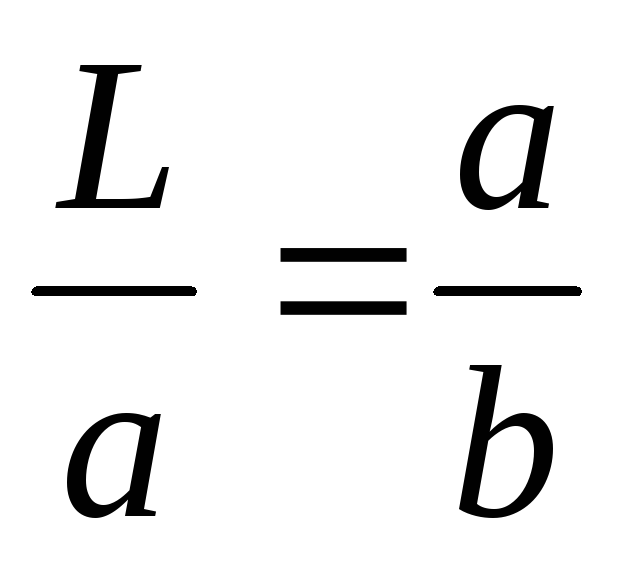

Trong thời cổ đại, bộ phận “vàng” (“vàng”) của phân khúc được thành lập:

hoặc

hoặc  , (1.1)

, (1.1)

trong đó L là độ dài của toàn bộ đoạn; a là phần lớn nhất của nó; b là phần còn lại của đoạn.

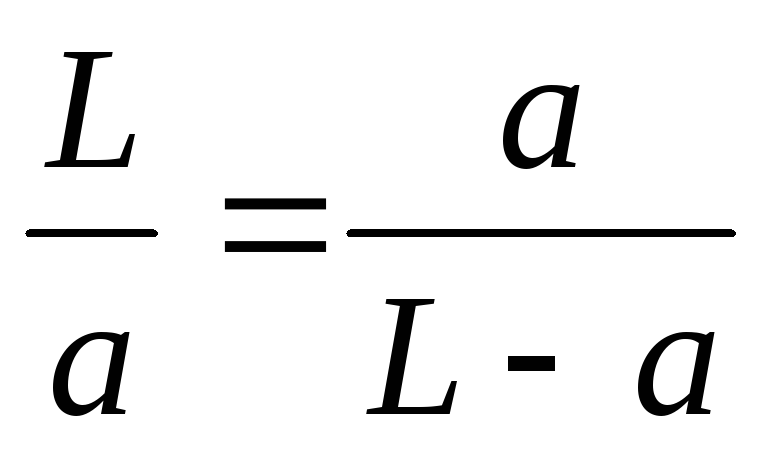

Tỷ lệ L / a = x không khó xác định từ phương trình

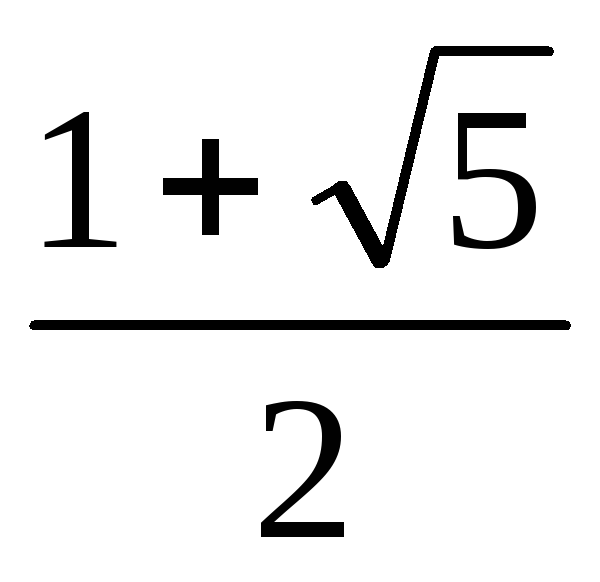

x 2 -x- 1 = 0, (1.2) cho x =  ≈ 1,62.

≈ 1,62.

Frontinus (tác giả của một cuốn sách được viết vào năm 97 trước Công nguyên) đã đưa ra các giá trị của đường kính bánh xe của các cầu dẫn nước La Mã cổ đại; sự phân cấp của các đường kính này phụ thuộc vào một tiến trình hình học. Người ta cũng biết rằng các kiến trúc sư của Byzantium, Hellas, Kievan Rus khi xác định tỷ lệ kích thước của cấu trúc, họ đã sử dụng một cấp số nhân hình học với mẫu số Q = 1,62.

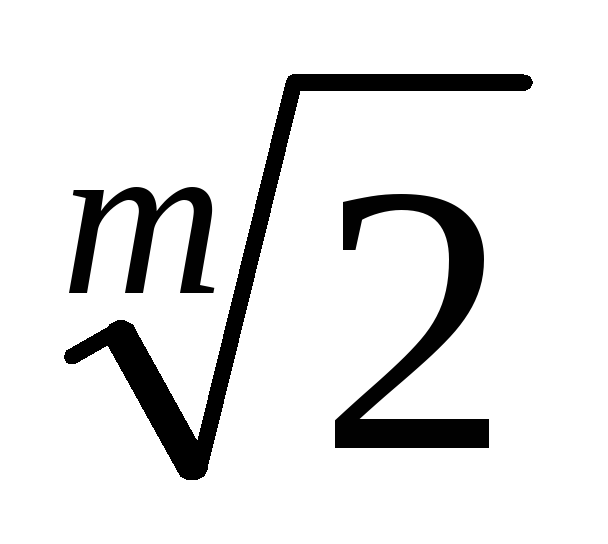

Các tần số của âm sắc trong thang âm nhạc cũng tạo thành một tiến trình hình học. Nếu số bậc giữa các tần số f 0 và 2f 0 (quãng tám) được ký hiệu là m, thì mẫu số của cấp tiến là số Q =  … Và để tính toán kích thước, chúng tôi sử dụng hệ thống thập phân và do đó, Q =

… Và để tính toán kích thước, chúng tôi sử dụng hệ thống thập phân và do đó, Q =  .

.

Các tính chất thú vị của dãy số ưu tiên được chỉ ra trong công việc (ví dụ, tính chất bình đẳng của các tổng cực trị và trung bình). Ngoài ra còn có những ví dụ ấn tượng từ khoa học tự nhiên, xác nhận mối liên hệ của những con số này với trình tự sắp xếp của một số đại lượng được quan sát trong tự nhiên. Tất cả những điều trên cho phép chúng ta kết luận: dãy số ưa thích phản ánh những khuôn mẫu sâu sắc vốn có trong các hiện tượng tự nhiên.

Vì vậy, các kích thước tuyến tính bình thường trong phạm vi 0,001 đến 20.000 mm dựa trên chuỗi số ưu tiên (chuỗi Renard), là các cấp số nhân hình học với mẫu số Q =  (xem Bảng 1). Con số trong ký hiệu của chuỗi cho biết số lượng thành viên của tiến trình trong khoảng thập phân.

(xem Bảng 1). Con số trong ký hiệu của chuỗi cho biết số lượng thành viên của tiến trình trong khoảng thập phân.

Trong một số trường hợp, bắt buộc phải làm tròn các số từ dãy số trên. Đây là cách xuất hiện chuỗi vòng tròn thứ nhất và thứ hai R / và R //. Ví dụ: các số 1.5 và 6.0 từ chuỗi R // 5 được sử dụng thay vì các số tương ứng 1.6 và 6.3 từ chuỗi R5.

Kích thước thực sự đại lượng vật lý (PV) – đại lượng được thiết lập bằng phép đo với sai số cho phép. [Kích thước thực tế không được biết, mặc dù nó tồn tại].

Khi chúng tôi đo giá trị của điện dung của tụ điện hoặc, ví dụ, giá trị của điện áp tại các đầu cực của pin điện bằng thiết bị kỹ thuật số thích hợp, chúng tôi chỉ cần đọc các số đọc được hiển thị từ màn hình của nó. Tương tự, trọng lượng, tần số xung và hầu hết các PV khác đều được đo.

Đối với một kích thước tuyến tính (chiều dài, đường kính, chiều cao, v.v.), việc xác định giá trị thực của nó khó hơn so với các đại lượng khác. Thực tế là các phần tử của các bộ phận là thể tích, hình dạng của nó là không hoàn hảo. Điều này có thể được minh họa trong hình sau. 2. Kích thước nào sau đây có thể được coi là chiều dài thực của thanh thể hiện ở đây?

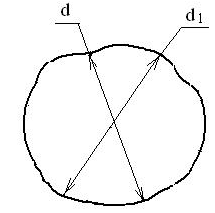

Sự mơ hồ tương tự cũng thể hiện trong việc xác định đường kính của trục, có vẻ như hình tròn, nhưng thực tế lại có hình dạng bất thường (Hình 3).

Khi xác định kích thước thực của một đối tượng bộ phận, người ta chú ý đến sự liên quan hai yếu tố: bao phủ (quy ước là “trục”) và bao bọc (“lỗ”), nghĩa là, trong định nghĩa được đưa ra dưới đây, ý tưởng về kích thước của phần tử được coi là hoạt động kết hợp được “đặt ra”.

Kích thước thực của lỗ hoặc trục là kích thước của phần giao phối có dạng hình học lý tưởng, tiếp giáp với bề mặt của phần tử được đề cập mà không có khe hở.

Mặc dù ý tưởng xác định kích thước thực của một phần tử bằng một hình trụ liền kề về nguyên tắc là đúng (chính kích thước này sẽ “tham gia” vào quá trình hình thành đường đổ bộ), nhưng trên thực tế rất khó thực hiện (ý tưởng này) : không có đáng tin cậy và cách dễ dàngđo kích thước của một phần tử liền kề lý tưởng.

Tất cả các kích thước thực tế phải được giới hạn giới hạn kích thước .

Về nguyên tắc, toàn bộ vấn đề của việc tiêu chuẩn hóa độ chính xác của bất kỳ kích thước nào là cần phải chỉ ra cho nhà sản xuất (và sau đó là bộ điều khiển) hai giá trị giới hạn kích thước (FV, phần tử bộ phận), khi vượt quá mức mà sản phẩm không thể sử dụng được:

D min ≤ D d ≤ D max;

C tối thiểu ≤ C d ≤ C max

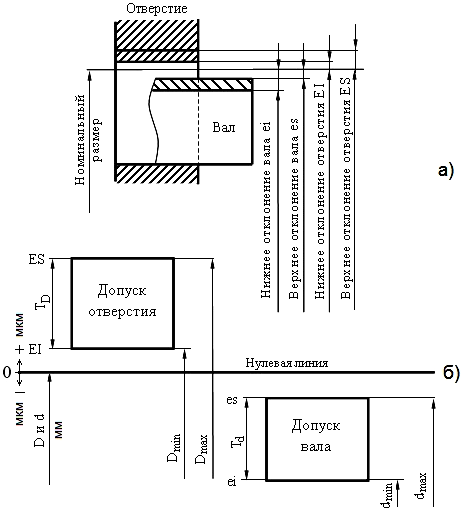

Trong thực tế, sẽ rất bất tiện khi lập bản vẽ sử dụng trực tiếp giá trị của các kích thước giới hạn. Để đơn giản hóa các bản vẽ, độ lệch tối đa so với kích thước danh nghĩa đã được đưa ra: đứng đầu (lỗisiêu) và đáy (lỗibên trong) được ký hiệu là ES, es và EI, ei cho lỗ khoan và trục, tương ứng.

Những sai lệch này được xác định bằng các công thức:

ES = D cực đại – D; es = d max – d; (1.3)

EI = D min – D; ei = d min – d. (1.4)

Độ lệch thực tế được nhập theo cách tương tự:

E d = D d – Đ; e d = d d – d. (1.5)

Dung sai, trường dung sai

Thước đo độ chính xác của kích thước là dung sai của nó ( Lòng khoan dung ) … Dung sai (ký hiệu là T) là hiệu số giữa các kích thước giới hạn (lớn nhất và nhỏ nhất):

T D = D cực đại – D cực tiểu. (1.6)

Định nghĩa về dung sai này không chỉ áp dụng cho các kích thước tuyến tính hoặc góc mà còn áp dụng cho các kích thước của bất kỳ PV nào khác. Ví dụ, nếu chúng ta đang nói về độ tự cảm của cuộn cảm L, thì công thức (1.6) được viết dưới dạng:

T L = L cực đại – L cực tiểu.

Một khái niệm rộng hơn “dung sai” là “trường dung sai”. Nói chung, thuật ngữ “trường” biểu thị một phần của mặt phẳng hoặc không gian nơi hành vi một cái gì đó (ví dụ, một lực có hướng tác dụng lên một vật dẫn có dòng điện trong từ trường, các quy tắc của trò chơi bóng đá áp dụng trên một sân bóng đá). Các giá trị của kích thước thực tế (cũng như độ lệch) được bao gồm trong trường dung sai là cho phép và tương ứng với một bộ phận thích hợp.

Theo định nghĩa nổi tiếng, trường dung sai là khoảng thời gian tiêu chuẩn hóa trong đó trường tán xạ của các kích thước thực tế của các bộ phận phù hợp phải được bao gồm.

Một định nghĩa khác về trường dung sai được đề cập đến biểu diễn đồ họa của nó dưới dạng một hình chữ nhật được giới hạn ở trên và bên dưới bởi các đường giới hạn kích thước.

Cụ thể: trường dung sai – vùng được giới hạn bởi các kích thước giới hạn lớn nhất và nhỏ nhất và được xác định bởi giá trị dung sai và vị trí của nó so với đường có kích thước danh nghĩa(hình 4).

Văn học

Weil G. Đối xứng. – Mátxcơva: Nauka, 1968.

Faynerman I.D. Tính đều đặn của dãy số ưa thích // Tiêu chuẩn và chất lượng. – 1989. – Số 1 – tr. 13 – 15.

Shilov G.E. Âm giai đơn giản. Thiết bị cân âm nhạc. – M .: Nauka, 1980.

Markov N.N. Hỗ trợ đo lường trong kỹ thuật cơ khí. – M .: “Stankin”, 1995.

Dunin-Barkovsky I.V. Khả năng thay thế, tiêu chuẩn hóa và các phép đo kỹ thuật. – M .: Nhà xuất bản tiêu chuẩn, 1987 .- 352 tr.

Belkin V.M. Dung sai và sự ăn khớp (Tiêu chuẩn cơ bản về khả năng thay thế cho nhau). – M .: Kỹ thuật Cơ khí, 1992. – 528 tr.

Kích thước của các bộ phận tạo nên khối lắp ráp phụ thuộc vào nhiệm vụ và tùy chọn cho môn học. Để xác định giá trị danh nghĩa của chúng, hệ số tỷ lệ phải được tính toán. Nó được tính như sau. Trên bản vẽ của bài tập cho đồ học, kích thước tương ứng với đường kính của trục dưới ổ lăn được đo (d 3 đo). Kích thước đặt trước (d 3 giá trị đặt trước) được chia cho kích thước đo được này và thu được hệ số tỷ lệ μ.

Bằng cách đo tất cả các kích thước khác của các bộ phận của bộ lắp ráp và nhân chúng với hệ số tỷ lệ này, các kích thước tính toán được xác định.

Để giảm số lượng kích thước tiêu chuẩn của phôi và bộ phận, dụng cụ cắt và đo, các giá trị của kích thước danh nghĩa thu được bằng cách tính toán phải được làm tròn đến các giá trị quy định trong GOST 6636-69 “Kích thước tuyến tính thông thường” (Bảng A. 1). Sau đó, các giá trị làm tròn của các kích thước danh nghĩa phải được nhập vào bảng 1.1. Các kích thước liên quan đến ổ lăn, trong trường hợp này, nên được lấy theo tiêu chuẩn cho sản phẩm này, không phụ thuộc vào kích thước của kích thước tính toán. Để làm điều này, hãy giải mã ký hiệu thông thường của một ổ lăn nhất định, xác định loạt, loại và tính năng thiết kế của nó, sau đó, theo GOST 520-2002 hoặc sách tham khảo, hãy viết ra tất cả các thông số của ổ lăn cần thiết để tính toán thêm ( đường kính nối của vòng ngoài, chiều rộng của các vòng, khả năng chịu lực).

Sau đó, các kích thước liên quan đến ổ lăn được ấn định. Các kích thước này là d 1 (đường kính lỗ của nắp xuyên qua ổ trục), d 2 (đường kính lỗ trong vỏ để lắp ổ trục), d 4 (đường kính trong của ống bọc đệm), d 5 (đường kính lỗ của nắp ổ trục mù ). Chỉ định bởi.

Ví dụ, nếu theo sự phân công, người ta biết rằng d 3 = 30 mm, loại ổ lăn 7300, thì điều này có nghĩa là ổ trục có kích thước tiêu chuẩn 7306 (d 3/5 = 30/5 = 6), ổ lăn côn và đường kính ngoài của nó D = 72 mm … Phù hợp với điều này, các kích thước d 1 = d 2 = d 5 = 72 mm và d 4 = d 3 = 30 mm.

Khi điền vào Bảng 1.1, bạn nên chú ý đến kích thước của các bộ phận tiêu chuẩn và tiêu chuẩn, các kích thước này cũng phải được thực hiện theo các tài liệu quy định liên quan. Các bộ phận như vậy bao gồm con dấu của cụm ổ trục, chìa khóa, đai ốc có rãnh tròn, nắp ổ trục xuyên và mù, cốc ổ trục.

Theo các kích thước thu được, một đơn vị lắp ráp được vẽ trên một tỷ lệ thích hợp.

2 Thông tin chung về kích thước, dung sai, phù hợp và giới hạn sai lệch

Kích cỡ– giá trị số của một đại lượng tuyến tính (đường kính, chiều dài, v.v.) trong các đơn vị đo lường đã chọn. Trong bản vẽ, tất cả các kích thước tuyến tính được chỉ ra bằng milimét.

Kích thước thực sự– kích thước của phần tử, được thiết lập bằng phép đo với sai số cho phép.

Giới hạn kích thước– hai kích thước lớn nhất cho phép, trong đó kích thước thực của bộ phận vừa khít phải bằng hoặc có thể bằng nhau. Lớn nhất trong số này được gọi là giới hạn kích thước lớn nhất, và nhỏ hơn được gọi là giới hạn kích thước nhỏ nhất. D max và D min cho lỗ và d max và d min cho trục được chỉ định.

Kích thước danh nghĩa– kích thước liên quan đến độ lệch được xác định. Kích thước thể hiện trong bản vẽ là danh nghĩa. Kích thước danh nghĩa do nhà thiết kế xác định do tính toán độ bền và độ cứng hoặc có tính đến thiết kế và tính năng công nghệ. Đối với các bộ phận tạo thành khớp nối tiếp đất, kích thước danh nghĩa là phổ biến.

V

Bảng 1.1 – Kích thước của bộ phận lắp ráp

Chỉ định kích thước

Kích thước đo được, mm

Kích thước tính toán, mm

Kích thước theo GOST 6636-69

Độ lệch trên ES, es – chênh lệch đại số giữa giới hạn lớn nhất và các kích thước danh nghĩa tương ứng.

ES = D max – D – cho lỗ, (2.1)

es = d max – d – đối với trục. (2.2)

Độ lệch thấp hơn EI, ei – hiệu đại số giữa giới hạn nhỏ nhất và kích thước danh nghĩa tương ứng.

EI = D min – D – cho lỗ, (2.3)

ei = d min – d – đối với trục. (2,4)

Độ lệch thực tế– sự khác biệt đại số giữa kích thước thực và kích thước danh nghĩa.

Lòng khoan dung T là hiệu giữa kích thước giới hạn lớn nhất và nhỏ nhất hoặc hiệu đại số giữa độ lệch trên và dưới.

Т D = D max – D min = ES – EI – đối với lỗ, (2,5)

T d = d max – d min = es – ei – đối với trục. (2,6)

Sự khoan dung luôn luôn tích cực. Nó xác định trường tán xạ cho phép của kích thước thực tế của các bộ phận phù hợp trong lô, nghĩa là độ chính xác chế tạo quy định.

Trường dung sai– trường giới hạn bởi các kích thước giới hạn lớn nhất và nhỏ nhất và được xác định bởi giá trị của dung sai T và vị trí của nó so với kích thước danh nghĩa. Trong biểu diễn đồ họa, trường dung sai được bao giữa hai đường tương ứng với độ lệch trên và dưới so với đường 0 (Hình 2.1).

Sai lệch lớn– một trong hai độ lệch (trên hoặc dưới), xác định vị trí của trường dung sai so với đường 0. Điểm chính là độ lệch gần vạch 0 nhất. Sai lệch thứ hai được xác định bởi dung sai.

Vạch số 0– một đường tương ứng với kích thước danh nghĩa, từ đó các sai lệch của kích thước được trình bày khi mô tả bằng đồ thị dung sai và sự phù hợp.

Trục– một thuật ngữ theo quy ước được sử dụng để chỉ các phần tử bên ngoài (được che phủ) của các bộ phận, bao gồm cả các phần tử không phải hình trụ.

Hố– một thuật ngữ thông thường được sử dụng để chỉ các phần tử bên trong (bao bọc) của các bộ phận, bao gồm cả các phần tử không phải hình trụ.

Khoan dung lỗ ký hiệu là T D, và trục T d. Ngoài các yếu tố nữ và nam, được gọi là lỗ và trục, có các yếu tố trong các bộ phận không thể được quy cho cả lỗ hoặc trục (vai, khoảng cách giữa các trục của lỗ, v.v.).

Đổ bộ– bản chất của sự kết nối của hai bộ phận, được xác định bởi sự khác biệt về kích thước của chúng trước khi lắp ráp. Hạ cánh đặc trưng cho sự tự do chuyển động tương đối của các bộ phận được ghép nối hoặc mức độ chống lại sự dịch chuyển lẫn nhau của chúng. Theo bản chất của kết nối, ba nhóm đổ bộ được phân biệt: hạ cánh có khoảng cách, hạ cánh giao thoa và hạ cánh chuyển tiếp.

Khoảng cach S – hiệu số giữa các kích thước của lỗ và trục, nếu kích thước của lỗ lớn hơn kích thước của trục. Khe hở cho phép chuyển động tương đối của các bộ phận đã lắp ráp. Khe hở lớn nhất, nhỏ nhất và trung bình được xác định theo công thức:

S max = D max – d min = ES – ei; (2,7)

NS

Hình 2.1. a – liên từ

b – sơ đồ vị trí của các trường của dung sai trục và lỗ

min = D min – d max = EI – es (2,8)

S m = (S max + S min) / 2. (2,9)

Độ chặt chẽ N là hiệu giữa kích thước của trục và lỗ trước khi lắp ráp, nếu kích thước của trục lớn hơn kích thước của lỗ. Sự giao thoa cung cấp sự cố định lẫn nhau của các bộ phận sau khi lắp ráp. Độ chặt lớn nhất, nhỏ nhất và trung bình được xác định theo công thức:

N max = d max – D min = es – EI; (2.10)

N min = d min – D max = ei -ES; (2.11)

N m = (N cực đại + N cực tiểu) / 2. (2.12)

Giải phóng mặt bằng phù hợp– phù hợp, tạo ra một khe hở trong mối ghép (trường dung sai trục nằm bên dưới trường dung sai lỗ hoặc chạm vào nó ở S min = 0) Hình 2.2.

Phù hợp với sự can thiệp– phù hợp, tạo ra sự ăn khớp nhiễu trong mối nối (trường dung sai trục nằm phía trên trường dung sai lỗ hoặc chạm vào nó ở N min = 0) (xem Hình 2.2).

Hạ cánh chuyển tiếp– phù hợp, trong đó có thể thu được cả khe hở và nhiễu (trường dung sai của lỗ và trục chồng lên nhau toàn bộ hoặc một phần) (xem Hình 2.2).

Khả năng hạ cánh– tổng dung sai của lỗ và trục tạo nên mối nối:

T (S, N) = T D + T d -. ở dạng chung, (2.13)

T N = N max – N min – để phù hợp với nhiễu, (2.14)

T S = S max – S min – để phù hợp với khe hở. (2,15)

Trong hạ cánh chuyển tiếp, khả năng hạ cánh được xác định là tổng của nhiễu và độ hở lớn nhất:

T (S, N) = N cực đại + S cực đại. (2,16)

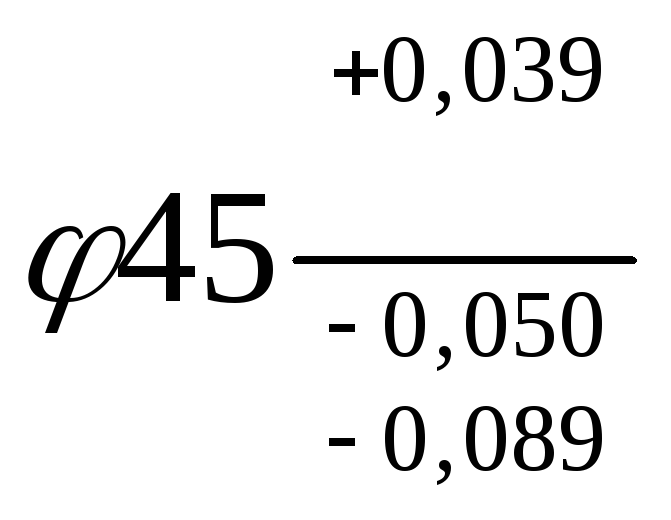

Thí dụ. Giao phối lỗ trục  kích thước danh nghĩa của mối ghép, độ lệch lớn nhất của lỗ và trục đã biết. Xác định các kích thước giới hạn của lỗ và trục, dung sai lỗ, dung sai trục, dung sai hạ cánh, khe hở lớn nhất và nhỏ nhất, xây dựng sơ đồ vị trí các trường dung sai giao phối, chỉ ra các sai lệch.

kích thước danh nghĩa của mối ghép, độ lệch lớn nhất của lỗ và trục đã biết. Xác định các kích thước giới hạn của lỗ và trục, dung sai lỗ, dung sai trục, dung sai hạ cánh, khe hở lớn nhất và nhỏ nhất, xây dựng sơ đồ vị trí các trường dung sai giao phối, chỉ ra các sai lệch.

Dung dịch.

Giới hạn lỗ (phương trình 2.1 – 2.2):

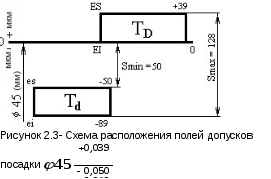

lớn nhất D max = D + ES = 45 + 0,039 = 45,039 mm;

nhỏ nhất D min = D + EI = 45 + 0 = 45.000 mm.

Giới hạn trục (phương trình 2.3 – 2.4):

lớn nhất d max = d + es = 45 + (-0,050) = 44,950 mm;

nhỏ nhất d min = d + ei = 45 + (-0,089) = 44,911 mm.

Dung sai lỗ, dung sai trục và dung sai hạ cánh (Công thức 2.5, 2.6, 2.13):

T D = ES – EI = +0,039 – 0 = 0,039 mm = 39 micron,

T d = es – ei = – 0,050 – (-0,089) = 0,039 mm = 39 μm,

T S = T D + T d = 0,039 + 0,039 = 0,078 mm = 78 micrômét.

Khe hở lớn nhất và nhỏ nhất (Phương trình 2.7, 2.8):

S max = ES – ei = +0,039 – (- 0,089) = 0,128 mm = 128 μm,

S min = EI – es = 0 – (- 0,050) = 0,050 mm = 50 μm.

Cách bố trí các trường dung sai được thể hiện trong Hình 2.3.

Đăng ký bản vẽ làm việc. Bất kể hình dạng cấu trúc và công nghệ của bộ phận, bản vẽ của nó phải được vẽ theo yêu cầu của tiêu chuẩn xác định định dạng (GOST 2.30-1-68), tỷ lệ (GOST 2.302-68), đường (GOST 2.303- 68), phông chữ (GOST 2.304-81), chỉ định của vật liệu đồ họa và các quy tắc cho ứng dụng của chúng trên bản vẽ (GOST 2.306-68).

Hình ảnh và chỉ định về hình dạng của bộ phận. Bản vẽ làm việc nên chứa khối lượng bắt buộc hình ảnh và kích thước xác định hình dạng của bộ phận. Hình ảnh phải chuyển tải các hình thức bên ngoài và bề mặt bên trong thông tin chi tiết. Bản vẽ làm việc, phải đáp ứng yêu câu chung, tiêu chuẩn được thiết lập ESKD.

Hình ảnh và chỉ định của vật liệu. Vật liệu mà bộ phận được tạo ra phải được biểu thị bằng đồ thị trong bản vẽ trên tất cả các mặt cắt và mặt cắt của bộ phận. Trong một số trường hợp, mặt trước của vật liệu, hướng của các sợi, nền, v.v. Tên của vật liệu, nhãn hiệu, loại, GOST và các thông tin khác phải được chỉ ra trong khối tiêu đề.

Chỉ định tình trạng vật liệu. Yêu cầu đối với vật liệu và. chất lượng của nó phải được quy định trong yêu cầu kỹ thuật. Nếu vật liệu của bộ phận phải chịu xử lý nhiệt hoặc một lớp phủ phải được phủ lên bề mặt của nó, sau đó các chữ khắc thích hợp phải được tạo trên bản vẽ (GOST 2.109-73-yêu cầu cơ bản đối với bản vẽ, GOST 2.316-68-ESKD. Các quy tắc áp dụng chữ khắc trên bản vẽ, yêu cầu kỹ thuật).

Chữ khắc chính, yêu cầu kỹ thuật. Mỗi bản vẽ chứa một khối tiêu đề, khối này phải được điền theo các quy tắc của tiêu chuẩn ESKD. Phần văn bản của các yêu cầu kỹ thuật, chữ khắc với ký hiệu hình ảnh, ký hiệu các yếu tố của sản phẩm và các hướng dẫn khác liên quan đến bộ phận hoặc hình ảnh của sản phẩm được thực hiện theo tiêu chuẩn ESKD.

Hình chiếu chung của các bộ phận phải được vẽ trên tờ A1. Trong phần tính toán và thuyết minh, cần mô tả các thông số kết cấu được thiết kế của các bộ phận, tính năng làm việc của nó, cũng như các tính toán thiết kế.

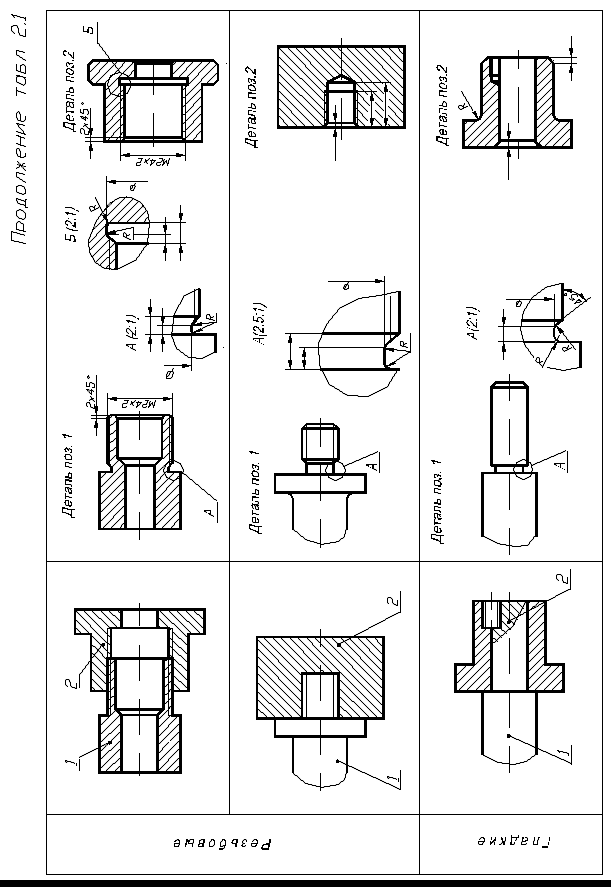

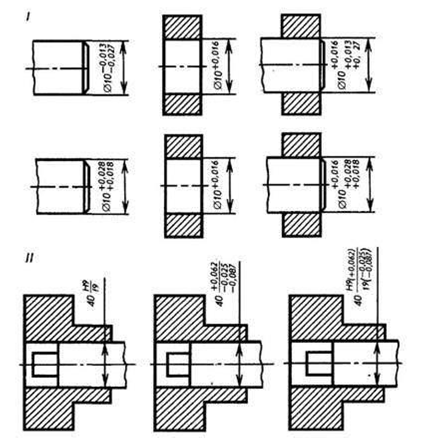

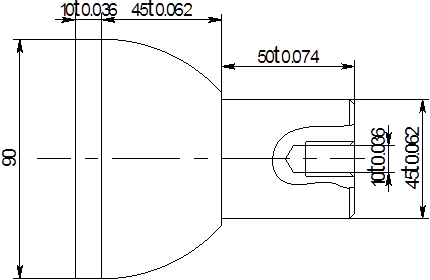

Khi xây dựng bản vẽ, bạn cần tính toán và lựa chọn sự phù hợp, dung sai và độ lệch cho các thiết bị chính, tuân thủ nghiêm ngặt Hệ thống hợp nhất dung sai và hạ cánh (ESDP). Trên tất cả các bản vẽ của các bộ phận, bắt buộc phải chỉ ra dung sai và tiếp đất, các điều kiện sản xuất đặc biệt phù hợp với GOST. Các bản vẽ được thực hiện phù hợp với các yêu cầu của ESKD. Thực hiện các bản vẽ làm việc của các bộ phận Khi thực hiện các bản vẽ làm việc của các bộ phận, cần chú ý chính đến sự liên kết của hình dạng, kích thước và độ nhám của các bề mặt của giao phối. và để phát triển các yếu tố cấu trúc và công nghệ của các bộ phận. Hình 1 cho thấy các ví dụ về sự phát triển của các yếu tố cấu trúc và công nghệ của các bộ phận những cách khác kết nối của các bộ phận. Hình dạng và kích thước các nguyên tố cấu trúcđược xác định bởi các tiêu chuẩn và được vẽ bằng các bảng thích hợp. Ví dụ, trong hình ảnh kết nối nguy hiểm các rãnh và rãnh ren không được hiển thị, nhưng trong hình ảnh của các bộ phận riêng lẻ, các rãnh ren được hiển thị trong hình ảnh chính của các bộ phận. Hình dạng và kích thước của các rãnh tương ứng với tiêu chuẩn. Bản vẽ làm việc của các bộ phận phải được lập có tính đến các yêu cầu sau: 1. Một bộ phận trên bản vẽ làm việc được vẽ ở vị trí giống như vị trí của nó trong quá trình chế tạo. Vỏ và nắp có ít bề mặt tiếp xúc gia công, nó được phép đặt ở vị trí tương ứng với vị trí của chi tiết trong bộ phận lắp ráp. 2. Quan điểm chính các bộ phận được chọn có tính đến các điều kiện sau: – số lượng trục của lỗ và các phần tử khác được định hướng song song với mặt phẳng chính diện của hình chiếu càng nhiều càng tốt, trên đó 6. Kích thước của các bộ phận giao phối nên được đặt xuống cùng một lúc để đảm bảo sự liên kết của các kích thước. 7. Kích thước của hình dạng của các phần tử của các bộ phận được chỉ ra, nếu có thể, trên một hình ảnh, trong đó phần tử này có một hình ảnh hoàn chỉnh hơn. Kích thước đường kính của các lỗ được đánh dấu trên mặt cắt của các lỗ này. Kích thước của các lỗ và rãnh không tròn được đóng dấu trên những hình ảnh đó thể hiện hình dạng của các lỗ. 8. Các kích thước về vị trí của các yếu tố của các bộ phận được dán từ cơ sở công nghệ và thiết kế. 9. Khi xác định kích thước của các bộ phận, được lấy trực tiếp từ hình ảnh trong bản vẽ nhìn chung, bạn nên tính đến tỷ lệ của bản vẽ của bản vẽ bố trí chung.

Lúa gạo. 1. Ví dụ về sự phát triển của các yếu tố cấu trúc và công nghệ

Hình 2. Phần phác thảo phác thảo

Tất cả các kích thước phải đáp ứng các yêu cầu của kích thước tuyến tính bình thường. Kích thước danh nghĩa – kích thước liên quan đến kích thước giới hạn được xác định và cũng là điểm bắt đầu cho độ lệch. Đối với các bộ phận giao phối, kích thước danh nghĩa là phổ biến. Nó được xác định bằng các tính toán về sức mạnh, độ cứng, v.v., được làm tròn đến giá trị lớn nhất có tính đến “kích thước tuyến tính bình thường”.

Kích thước tuyến tính danh nghĩa (đường kính, chiều dài, gờ, độ sâu, khoảng cách giữa các trục, v.v.) của các bộ phận, các phần tử và kết nối của chúng phải được chỉ định trong số các kích thước tiêu chuẩn phù hợp với GOST 6636-69. Trong trường hợp này, giá trị ban đầu của kích thước thu được bằng cách tính toán hoặc cách khác, nếu nó khác với tiêu chuẩn, thường phải được làm tròn đến lớn hơn gần nhất. kích thước tiêu chuẩn… Việc sử dụng kích thước danh nghĩa tiêu chuẩn mang lại hiệu quả kinh tế lớn, vì nó tạo cơ sở cho việc giảm kích thước tiêu chuẩn của sản phẩm và bộ phận ”, cũng như thiết bị công nghệ, chủ yếu là kích thước dụng cụ cắt, calibers, v.v.

Trên cơ sở tiêu chuẩn chung trong một ngành hoặc một doanh nghiệp riêng lẻ, nên phát triển một tiêu chuẩn hạn chế cho các kích thước tuyến tính thông thường, cho phép, và thậm chí nhiều hơn nữa để hợp lý hóa và giảm phạm vi kích thước của sản phẩm và phương tiện công cụ, có tính đến yêu cầu cụ thể và điều kiện sản xuất. Điều đặc biệt quan trọng là giảm sự đa dạng về kích thước của các bề mặt giao phối mà số lớn nhất chiều dụng cụ.

Tiêu chuẩn cho kích thước tuyến tính thông thường dựa trên chuỗi số được ưu tiên (GOST 8032-56), được chấp nhận trên toàn thế giới, bao gồm cả trong tiêu chuẩn ISO và CMEA, như hệ thống phổ quát Giá trị kiểu số các thông số và quy mô của các sản phẩm thuộc mọi lĩnh vực của nền kinh tế quốc dân. Các dãy số ưu tiên (Bảng 1, 2) là các cấp số hình học có mẫu số, trong mỗi khoảng thập phân chứa lần lượt 5, 10, 20 và 40 số, được phản ánh trong các ký hiệu của dãy.

Ngoài dãy cơ sở của các số ưu tiên, được ký hiệu bằng chữ R, trong các trường hợp hợp lý về mặt kỹ thuật, các giá trị làm tròn của một số số được ưu tiên có thể được sử dụng. Theo khuyến nghị của ISO và CMEA, các hàng chứa số của lần làm tròn đầu tiên được ký hiệu bằng chữ R “và chuỗi chứa các số của lần làm tròn thứ hai được ký hiệu là R *. Cấp số nhân cung cấp sự phân cấp hợp lý của các giá trị số của các tham số và kích thước, khi cần thiết không phải một giá trị mà là một chuỗi giá trị đồng nhất trong một phạm vi nhất định. Trong trường hợp này, số thành viên của dãy số nhỏ hơn so với cấp số cộng.

Vì những lý do này, các số ưu tiên (thường là các hàng R5, R10 và R 10) cũng được sử dụng khi xây dựng hệ thống dung sai cho các thông số kích thước khác nhau, bao gồm dung sai cho ren, bánh răng, hình dạng, vị trí và độ nhám bề mặt.

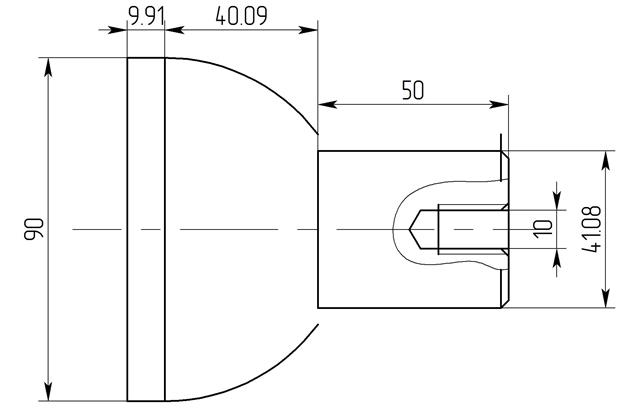

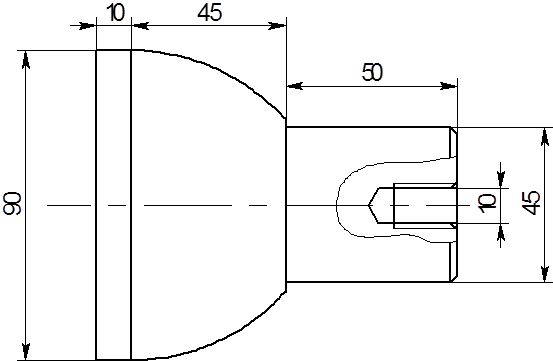

Lựa chọn các kích thước tuyến tính thông thường cho phần 1 được thể hiện trong Hình 2.1. Kích thước 50,10, 90 tương ứng với một số kích thước tuyến tính thông thường theo bảng 1, cần nhập điều chỉnh cho các giá trị 9,91, 40,09 và 41,08.

Phù hợp với GOST 6636-69 : – Kích thước 9,91 mm. Đổi thành 10 mm. (tương ứng với dòng Ra20) – Kích thước 90 mm. Hãy để nó không thay đổi. (tương ứng với dòng Ra20) – Kích thước là 40,09 mm. Thay đổi thành 45 mm. (tương ứng với dòng Ra20) – Kích thước 41,08 mm. thay đổi thành 45 mm. (tương ứng với dòng Ra20) -Kích thước 50 mm. Hãy để nó không thay đổi. (tương ứng với dòng Ra20)

Kích thước 10 mm. Hãy để nó không thay đổi. (tương ứng với dòng Ra20)

1.1 Ấn định dung sai

Dung sai được chỉ định dựa trên mục đích của bề mặt sản phẩm. Khi lựa chọn và ấn định dung sai và tiếp đất, người thiết kế luôn tiến hành việc chế tạo các bộ phận theo chất lượng tương ứng với độ chính xác cao hơn, nghĩa là với dung sai nhỏ thì giá thành tăng do lao động lớn. và kiểm soát chi phí vật liệu của thiết bị, đồ đạc, dụng cụ, v.v. Nhưng đồng thời, độ chính xác cao của bạn tình, hiệu suất cao của toàn bộ sản phẩm được cung cấp.

Sản xuất các bộ phận theo tiêu chuẩn chất lượng với dung sai mở rộng dễ dàng hơn, không yêu cầu thiết bị chính xác và hoàn thiện quy trình công nghệ tuy nhiên, độ chính xác của bạn tình và do đó độ bền của máy bị giảm xuống.

Vì vậy, người thiết kế luôn phải đối mặt với nhiệm vụ trên cơ sở tính toán kinh tế kỹ thuật, giải quyết mâu thuẫn giữa yêu cầu vận hành và khả năng công nghệ một cách hợp lý, chủ yếu tiến hành từ việc thực hiện các yêu cầu vận hành.

Trong thực tế giáo dục, rõ ràng, việc sử dụng phương pháp tương tự dễ dàng hơn. Đồng thời, nếu cần làm rõ, bạn có thể tham khảo các bảng tham khảo về giá trị tiêu chuẩn của dung sai và độ lệch lớn nhất.

Hãy cho một ví dụ. Giả sử rằng trong suốt thời gian bạn làm việc, cần phải làm rõ bản chất của mối liên hệ của hai phần và chỉ định một mức độ dung sai hợp lý cho mỗi phần. Đầu tiên, bằng cách sử dụng bảng. 10.Cần thiết lập nhóm nào trong ba nhóm hạ cánh là cần thiết để kết nối này thực hiện chức năng hoạt động. Cần lưu ý rằng mỗi lần tiếp theo chỉ định thưđộ lệch chính của khe hở và độ kín tương ứng có nghĩa là giảm khe hở và tăng độ chặt.

Bây giờ, hãy chuyển sang GOST 25347-82. Theo bảng có trong đó. 17 “Khớp được khuyến nghị trong hệ thống lỗ cho kích thước danh nghĩa từ 1 đến 500 mm”, chúng tôi chọn khớp cho mối nối này của hai bộ phận, ví dụ, k6. Trích dẫn từ bảng cụ thể của tiêu chuẩn được đưa ra trong bảng. mười một.

Chúng tôi sắp xếp các trường dung sai liên quan đến kích thước danh nghĩa như sau: trong “cộng” – đối với kích thước đường kính của bề mặt bên trong, trong “trừ” – đối với kích thước đường kính của bề mặt ngoài, đối xứng – đối với các kích thước khác.

Quy trình lựa chọn và chỉ định các trình độ chính xác và phù hợp

Sự lựa chọn chất lượng của độ chính xác. Xác định độ chính xác gia công tối ưu và lựa chọn cấp độ chính xác thường đại diện cho nhiệm vụ khó khăn… Với việc chỉ định tùy tiện chất lượng cao không hợp lý với dung sai nhỏ, chi phí sản xuất các bộ phận tăng lên. Khi chọn chất lượng độ chính xác thấp hơn, chi phí chế tạo giảm, nhưng độ tin cậy và độ bền của các bộ phận trong lắp ráp bị giảm.

Để giải quyết vấn đề này, cần phải tính đến không chỉ bản chất của việc hạ cánh của một kết nối cụ thể và các điều kiện hoạt động của nó, mà còn cả các khuyến nghị.

Lớp 5 và 6 được sử dụng trong các khớp nối đặc biệt chính xác, chẳng hạn như “chốt pít-tông – ống lót của thanh kết nối trên của động cơ ô tô”, “tạp chí trục khuỷu – vỏ ổ trục”, v.v.

Lớp 7 và 8 được sử dụng để kết nối bánh răng với trục, lắp ổ lăn trong vỏ, dao phay trên trục gá, v.v.

Cấp 9 và 10 được sử dụng cho những khớp nối mà yêu cầu về độ chính xác được hạ thấp, nhưng để căn chỉnh và định tâm chúng tương đối cao (ví dụ, lắp vòng piston vào rãnh piston theo chiều cao, lắp đĩa xích trên trục, v.v. ).

Chất lượng 11 và 12 thường gặp ở các khớp chuyển động của máy nông nghiệp, ở chỗ tiếp đất của các bộ phận thường xuyên tháo lắp không yêu cầu độ chính xác caođịnh tâm, trong các mối hàn.

Giải phóng mặt bằng. Bản chất và điều kiện làm việc của các kết nối di động rất đa dạng.

Hạ cánh của nhóm H / h được đặc trưng bởi thực tế là khoảng trống tối thiểu trong chúng bằng không. Chúng được sử dụng cho các cặp có yêu cầu cao về định tâm lỗ và trục, nếu chuyển động lẫn nhau của trục và lỗ được cung cấp trong quá trình điều chỉnh, cũng như ở tốc độ và tải trọng thấp.

Phù hợp H5 / h4 được thiết kế cho các khớp có yêu cầu cao về độ chính xác định tâm và hướng, trong đó cho phép chuyển động quay và chuyển động dọc của các bộ phận trong quá trình điều chỉnh. Các thiết bị hạ cánh này được sử dụng thay cho các thiết bị chuyển tiếp (bao gồm cả các bộ phận có thể thay thế). Đối với các bộ phận quay, chúng chỉ được sử dụng ở tải và tốc độ thấp.

Phù hợp H6 / h5 được quy định khi có yêu cầu cao về độ chính xác định tâm (ví dụ: bút lông đuôi máy tiện, bánh răng đo khi chúng được lắp trên trục của dụng cụ đo bánh răng)

Phù hợp H7 / h6 (ưu tiên) được sử dụng cho các yêu cầu về độ chính xác định tâm ít nghiêm ngặt hơn (ví dụ, bánh răng có thể thay thế trong máy công cụ, vỏ ổ trục lăn trong máy công cụ, ô tô và các máy khác).

Phù hợp H8 / h7 (ưu tiên) được chỉ định cho các bề mặt định tâm nếu dung sai chế tạo có thể được mở rộng với các yêu cầu về căn chỉnh giảm đi phần nào.

ESDP cho phép sử dụng khớp nối H / h nhóm, được hình thành từ các trường dung sai cấp 9 … 12, cho các khớp có yêu cầu thấp về độ chính xác định tâm (ví dụ, đối với puli bánh răng ngồi, khớp nối và các bộ phận khác trên trục có khóa để truyền mô-men xoắn, với yêu cầu thấp về độ chính xác của toàn bộ cơ cấu và tải trọng thấp).

Các đường hạ cánh thuộc nhóm H / g (ưu tiên H5 / g4; H6 / g5 và H7 / g6) có độ tĩnh không đảm bảo nhỏ nhất trong tất cả các bãi đáp. Chúng được sử dụng cho các khớp chuyển động chính xác yêu cầu độ hở đảm bảo, nhưng nhỏ để đảm bảo định tâm chính xác, ví dụ, ống chỉ trong các thiết bị khí nén, trục chính trong giá đỡ đầu chia, trong cặp pít tông, v.v.

Trong số tất cả các cuộc đổ bộ di động, các cuộc đổ bộ phổ biến nhất của nhóm H / f (H7 / f7 được ưu tiên hơn, H8 / f8, v.v., được hình thành từ các trường dung sai của cấp độ 6, 8 và 9). Ví dụ, khớp nối H7 / f7 được sử dụng trong ổ trục trơn của động cơ điện công suất thấp và trung bình, máy nén pittông, trong hộp tốc độ máy công cụ, máy bơm ly tâm, trong động cơ đốt trong và vân vân.

Hạ cánh của nhóm H / e (ưu tiên H7 / e8, H8 / e8, H7 / e7 và hạ cánh tương tự như chúng, được hình thành từ các trường dung sai của trình độ 8 và

9) cung cấp một kết nối dễ dàng di chuyển với ma sát chất lỏng. Chúng được sử dụng cho trục quay nhanh của các máy lớn. Ví dụ, hai lần hạ cánh đầu tiên được sử dụng cho trục của máy phát tua bin và động cơ điện hoạt động với: tải lớn. Vòng đệm H9 / e9 và H8 / e8 được sử dụng cho các ổ trục lớn trong cơ khí nặng, quay tự do trên trục bánh răng và cho các bộ phận khác, bao gồm ly hợp, để định tâm nắp xylanh.

Các đường hạ cánh thuộc nhóm H / d (H8 / d9, H9 / d9 được ưu tiên hơn và các đường hạ cánh tương tự, được hình thành từ các trường dung sai của cấp độ 7, 10 và 11) được sử dụng tương đối hiếm. Ví dụ: phù hợp H7 / d8 được sử dụng khi Tân sô cao quay và áp suất tương đối thấp trong các ổ trục lớn, cũng như trong giao diện “piston – xi lanh” trong máy nén, và hạ cánh H9 / d9 – với các cơ cấu chính xác thấp.

Đường hạ cánh của nhóm H / c (H7 / c8 và H8 / c9) được đặc trưng bởi khe hở đảm bảo đáng kể và chúng được sử dụng cho các mối nối có yêu cầu không cao về độ chính xác định tâm. Thông thường, các khớp này được quy định cho vòng bi tay áo (với các hệ số nhiệt độ khác nhau Mở rộng tuyến tính trục và ống bọc) hoạt động ở nhiệt độ cao (trong tuabin hơi nước, động cơ, máy tăng áp và các máy khác trong đó khe hở giảm đáng kể trong quá trình hoạt động do trục nóng lên và nở ra nhiều hơn so với vỏ ổ trục).

Đổ bộ chuyển tiếp. Hạ cánh chuyển tiếp của các nhóm H / js, N / c, N / t, N / a được sử dụng để cố định kết nối có thể tháo rời trong đó yêu cầu đảm bảo sự tập trung của các bộ phận có thể thay thế hoặc (nếu cần) di chuyển chúng so với nhau. Sự hạ cánh được đặc trưng bởi khả năng xuất hiện cả khe hở và độ chặt trong giao phối. Bất động khớp đạt được buộc bổ sung sử dụng chốt, chốt và các loại dây buộc khác.

Tiếp đất chuyển tiếp chỉ được cung cấp ở cấp 4 … 8 và độ chính xác của trục trong chúng phải cao hơn một cấp so với độ chính xác của lỗ.

Trong các cuộc đổ bộ chuyển tiếp, nhiễu lớn nhất thu được khi kết hợp các giới hạn kích thước trục (dmax) và kích thước lỗ giới hạn nhỏ nhất (Dmin), và giải phóng mặt bằng lớn nhất- với sự kết hợp của kích thước lỗ giới hạn lớn nhất (Dmax) và kích thước trục giới hạn nhỏ nhất (dmin).

Ví dụ về cuộc hẹn đổ bộ chuyển tiếpđược hiển thị trong Hình. 1 (a – kết nối “trục – bánh răng”; b – kết nối “piston – chốt piston – đầu thanh truyền”; c – kết nối “trục – bánh đà”; d – kết nối “tay áo – vỏ”).

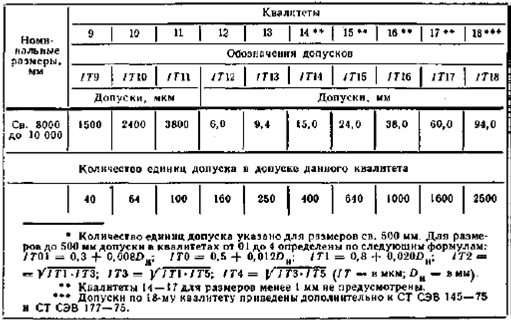

Đối với bề mặt có đường kính 90mm. Chỉ định độ chính xác lớp 9

Chúng tôi chấp nhận IT1 bằng 87μm.

Dung sai cuối cùng là 0,087 micron.

Đối với kích thước 10mm. dung sai là 0,036 micron.

Đối với kích thước 50mm. dung sai là 0,074 micron.

Đối với kích thước 45mm. dung sai là 0,062 micron.

Đối với kích thước 90mm. dung sai là 0,087 micron.