FEA: Finite Element Analysis – Phân tích phần tử hữu hạn

FEM: Finite Element Method – Phương pháp phần tử hữu hạn

Về mặt toán học, FEM là một công nghệ kỹ thuật số nhằm thiết lập các giải pháp gần đúng cho các vấn đề về giá trị biên đối với phương trình vi phân. Các kỹ thuật sử dụng các phương pháp biến phân (tức là được gọi là phép tính của các biến thể) để giảm thiểu một hàm lỗi và tạo ra một giải pháp ổn định. Tương tự với kiến thức nối nhiều đoạn thẳng cực nhỏ – mà có thể gần đúng với một đường tròn – FEM kết hợp tất cả các phương pháp để nối nhiều phương trình phần tử đơn giản trên nhiều miền phụ nhỏ (miền con) có phần tử hữu hạn để làm gần đúng một phương trình phức tạp hơn trên miền lớn hơn. Do đó, FEA bao gồm một mô hình do máy tính khởi tạo về vật liệu hoặc thiết kế mà điều đó được nhấn mạnh và phân tích cho các kết quả cụ thể. FEA luôn được sử dụng trong thiết kế các sản phẩm mới, hoặc cho các khía cạnh nhất định của quá trình cải tiến sản phẩm hiện có. Rồi sau đó, FEA thường được sử dụng bằng cách tương hợp một sản phẩm hiện có hoặc khi phân tích cấu trúc máy công cụ mà sau đó được khai thác để đáp ứng yêu cầu của sản phẩm hoặc cấu trúc này cho một điều kiện dịch vụ mới tiềm năng. Nhìn chung, thông thường có hai loại phân tích riêng biệt được các ngành công nghiệp ngày nay sử dụng, cụ thể là:

- Mô hình 2-D – mà chúng bảo toàn tính đơn giản của thiết kế cơ bản và sau đó cho phép phân tích để chạy trên máy tính sử dụng bộ nhớ tương đối thấp, mặc dù nó có xu hướng mang lại kết quả hơi kém chính xác hơn;

- Mô hình 3-D – với ứng dụng này, nó sẽ tạo ra kết quả chính xác và thiết thực hơn, đồng thời phải chấp nhận hiệu quả khả năng chạy trên tất cả máy tính nhưng phải là máy tính có tốc độ càng nhanh thì hiệu quả xử lý càng cao.

Trong mỗi hệ thống mô hình 2-D và 3-D khác nhau này, lập trình viên FEA có thể chèn nhiều thuật toán (tức là các chức năng) mà có thể làm cho hệ thống thực hiện và hoạt động tuyến tính hoặc không tuyến tính. Hệ thống tuyến tính ít phức tạp hơn đáng kể và thông thường sẽ không tính đến bất kỳ biến dạng dẻo tiềm ẩn hiện diện nào. Tuy nhiên, các hệ thống phi tuyến tính phức tạp hơn đưa ra cách giải thích cho biến dạng dẻo và nhiều biến thể cũng có khả năng kiểm tra vật liệu đến mức độ phá hủy hoàn toàn của nó (tức là đối với điều kiện đứt gãy-phá hủy giòn/ sai sót ngẫn nhiêu của nó).

FEA sẽ sử dụng một hệ thống phức tạp của các điểm tương quan với nhau mà được gọi là các nút (node), tạo ra lưới điều khiển được gọi là mạng lưới/ mắt lưới (Hình 1a). Mạng lưới này sau đó được lập trình để chứa các đặc tính của vật liệu và cấu trúc, có thể xác định cấu trúc sẽ phản ứng như thế nào với các điều kiện tải cuối cùng. Theo sau nó các nút sau khi được ấn định ở một mật độ cụ thể trong toàn bộ vật liệu, tùy thuộc vào mức ứng suất dự đoán của một khu vực cụ thể. Kết quả là, bất kỳ vùng nào trong số các vùng có mức độ ứng suất cao được dự đoán này có xu hướng tiếp nhận lượng ứng suất tương đối lớn, thường sẽ có cường độ nhạy cao hơn so với những vùng ít trải qua hoặc thực sự không có ứng suất rõ ràng. Luôn luôn, những điểm quan tâm này thường có thể bao gồm các điểm đứt gãy điển hình của vật liệu đã được thử nghiệm trước đó, vị trí của bán kính vê tròn fillet, bất kỳ góc nhọn tiềm ẩn, chi tiết phức tạp và đa thành phần nào, cùng với bất kỳ khu vực chịu ứng suất cao nào. Một điểm tương tự đối với mạng lưới này là nó hoạt động theo cách tương tự như của mạng nhện, trong đó từ mỗi nút, nó sẽ mở rộng phần tử lưới đến mỗi nút lân cận. Theo đó, mạng vectơ này là thứ truyền các thuộc tính vật chất đến cho đối tượng, tạo ra ba phần tử nút.

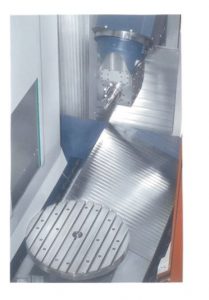

(a) Mặt cắt từng phần của trung tâm gia công, minh họa phân tích phần tử hữu hạn (FEA) của các phần tử kết cấu chính trong máy công cụ.

(b) Chi tiết về trung tâm gia công thực tế, hiển thị đầu xoay trục C & bàn quay.

Hình 1 Trung tâm gia công năm trục.

Trung tâm gia công 5 trục này với cấu trúc chính được xây dựng từ bê tông nhựa epoxy – để giảm rung chấn và ổn định nhiệt hiệu quả, được trang bị với một đầu xoay trục C và bàn quay tích hợp.

1.13.1 FEA của máy công cụ CNC

Trong trường hợp của tất cả các loại máy công cụ CNC và máy CMM, chúng có khuynh hướng chịu các tác động ngoại sinh, điều này lúc nào củng xảy ra do các điều kiện môi trường có thể thay đổi – khi ở đó có sự thay đổi nhiệt độ lớn, đáng chú ý nhất là trong các mô hình thay đổi thời gian từ ngày sang đêm trong các công ty, hoặc băng qua các đợt chuyển mùa hàng năm. Do đó, bất kỳ độ dốc nhiệt thực tế nào cũng sẽ khiến nhiệt truyền khắp cấu trúc của máy, dẫn đến biến dạng cấu trúc phi tuyến tính – xảy ra ngay cả khi máy đang hoạt động trong chu kỳ hoặc chỉ ở chế độ tĩnh. Các biến dạng do môi trường kích ứng như vậy tích tụ cùng với các hiệu ứng nhiệt sinh ra bên trong, dẫn đến sai số dịch chuyển đáng kể cho các chức năng của máy công cụ trong khoảng thời gian dài hơn của nó. Đối với nhiều ngành sản xuất chế tạo, bất kỳ hình thức kiểm tra môi trường nào thì thường tốt nhất là nên tránh do thời gian chết máy/ ngừng máy kéo dài liên quan cần thiết để lập bản đồ thực nghiệm mối quan hệ nhiệt cụ thể này, điều này sẽ trở nên trầm trọng hơn bởi chi phí liên quan đến sản xuất.

Nhằm phòng giảm thiểu bất kỳ hình thức trạng thái kiểm tra môi trường dài hạn nào, kỹ thuật của phương pháp lập mô hình lỗi nhiệt ngoại tuyến sử dụng FEA làm giảm đáng kể thời gian ngừng máy cần thiết để thiết lập phản ứng nhiệt mong muốn của máy. Cái gọi là kỹ thuật mô hình lỗi nhiệt ngoại tuyến này tạo ra một mô hình FEA của máy trong đó các trạng thái nhiệt ban đầu của máy thực và mô hình máy được mô phỏng được tương ứng với nhau. Một trong những lợi ích chính của chương trình ngoại tuyến như vậy, đó là phương pháp xác định thời gian thử nghiệm tối thiểu cần thiết trên một máy, do đó cho phép đội ngũ quản lý sản xuất của công ty được thông báo đầy đủ về chi phí sản xuất của việc thiết lập thông số chính xác quan trọng và quyết định này. Có lẽ đóng góp đáng chú ý nhất của công việc FEA ngoại tuyến như vậy, đó là việc hiệu chuẩn mô hình nhiệt có thể làm giảm đáng kể thời gian từ vài tuần, xuống chỉ còn vài giờ.

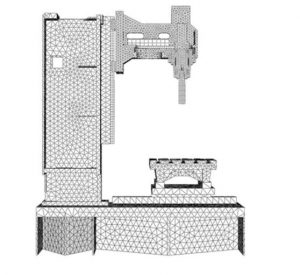

Hình 2 Máy công cụ – được hiển thị mô hình FEA điển hình.

Theo hình này thì mô hình FEA điển hình được minh họa bởi loại ba tam giác nút, về cấu trúc của máy công cụ CNC theo chiều dọc và được lắp ráp một phần.

1.13.2 Nghiên cứu điển hình về máy công cụ công nghiệp trong FEA – Đối với trung tâm gia công

- Hiện tại – thị trường máy công cụ ngày nay

Hiện nay, cấu hình trực giao phổ biến của máy công cụ CNC đối với các nguyên công phay/ khoan/ doa/ ta rô cụ thể – được xem xét bởi nhiều người dùng dựa trên các ứng dụng vận hành thực tế của Trung tâm gia công đứng (VMC: Vertical Machining Centre). Tại Vương quốc Anh ≈ 60% của thị trường máy công cụ được tạo thành từ các biến thể này. Vì vậy, người ta có thể hỏi, “Tại sao một nhà chế tạo máy công cụ lớn lại giới thiệu một máy khác vào môi trường cạnh tranh cao này ?”. Một câu trả lời hợp lý phải là nhà chế tạo máy công cụ cụ thể này – được thảo luận bên dưới – cho rằng không có công ty nào khác có cấu trúc tương tự hiện đang sản xuất máy đáp ứng nhu cầu của khách hàng hiện tại và tương lai của họ.

Vì vậy, Trung tâm gia công mới tiềm năng này (được hiển thị bên dưới) đã được nhắm mục tiêu để thâm nhập vào thị trường VMC 40-taper tiêu chuẩn, mặc dù các sản phẩm hiện tại của công ty là được biết đến nhiều nhất với các sản phẩm cao cấp của Trung tâm Gia công và Tiện ngang. Theo đó, nhà chế tạo máy công cụ cụ thể này đã tìm cách nâng cao thị phần của mình trên thị trường VMC trong những năm gần đây. Phần lớn những người mua máy VMC 40-taper thường sẽ thực hiện phép so sánh nhiều bảng tính về các thông số kỹ thuật và khả năng tương tự khi cân nhắc để mua một máy mới – bằng cách xem xét những giá trị tương đối của từng máy công cụ cạnh tranh.

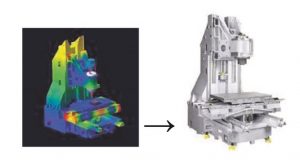

- Thiết kế và xây dựng – Trung tâm gia công VMC

Kỹ sư thiết kế và phát triển nội bộ của nhà chế tạo máy công cụ cụ thể này, cũng được xem xét và đề cập trước đây về việc thực hiện bảng tính; ở đây, đặt ra để thiết kế một máy công cụ điều đó sẽ phù hợp hơn với phân loại kỹ thuật theo danh mục của các đối thủ cạnh tranh của chúng – sử dụng kỹ thuật công nghệ tỷ lệ phân tích giá trị và kỹ thuật giá trị (VE/ VA: Value Engineering / Value Analysis) của các máy tương đương. Do đó, chiếc máy mới được chỉ định có tiềm năng này đã được thiết kế và chế tạo từ nền tảng ban đầu, sử dụng cả Thiết kế có sự hỗ trợ của máy tính (CAD: Computer-Aided Design) cùng với Phân tích phần tử hữu hạn 3-D (FEA: Finite Element Analysis) – được đề cập trong mục 1. Dự án thiết kế và chế tạo máy công cụ được đề xuất này được tiến hành một cách cụ thể bởi Nhóm thiết kế của chính công ty tại Phòng thí nghiệm Công nghệ Kỹ thuật số của họ (tức là trong Mori Seiki – Cơ sở Nghiên cứu và Phát triển) ở Sacramento, California. Các phương pháp phân tích FEA/ CAD này – xem Hình 3 hai hình minh họa bên dưới (trái và phải tương ứng) – đã chỉ định độ dày băng máy và hình dạng gân và vị trí gân tối ưu, cho phép chúng tối đa hóa độ cứng vững thực tế, mà không cần thêm bất kỳ trọng lượng bổ sung nào. Nỗ lực của sự nghiên cứu và phát triển này đã giúp công ty cải thiện đáng kể hiệu suất thực tế của máy đồng thời làm giảm chi phí phát triển máy ban đầu.

Hình 13 Phương pháp phân tích FEA/ CAD

- Đặc điểm kỹ thuật cuối cùng của Trung tâm gia công VMC

Thông số kỹ thuật cuối cùng của máy công cụ ba trục trực giao này có hành trình trục X-800 mm, Y-500 mm và Z-500 mm, điều này quá đủ để đáp ứng cho loại hình công việc gia công thường xảy ra đối với loại máy móc thiết bị công nghiệp này. Điều đáng kể là hầu hết các máy của đối thủ cạnh tranh có khối lượng làm việc tương đương sử dụng trọng khối- tiết diện lớn hơn trên sàn nhà xưởng. Hơn nữa, bàn làm việc của máy đã được đặt gần phía trước, vì vậy, nói một cách khác nó cho phép người vận hành máy công cụ vừa thiết lập vừa tiếp cận phôi dễ dàng hơn bên trong máy. Vỏ của máy bao phủ các mặt bên và mặt trên – để giữ các phoi đã gia công và bất kỳ nước làm mát nào được chứa, tuy nhiên các cửa có các tấm trên cùng có thể điều chỉnh để khi chúng được mở ra, bất kỳ phôi nặng hơn có thể được tải một cách đơn giản bởi cần trục trên cao. Lưu ý quan trọng là trong hoạt động vận hành, bất kỳ cải tiến nhỏ nào trong thời gian hoạt động của máy đều là mối quan tâm chính.

Đặc điểm kỹ thuật của máy VMC này là có tốc độ trục chính tối đa 12,000 vòng / phút, so với mức trung bình của cấp là từ 7000 đến 10,000 vòng / phút. Ở đây, trục chính công cụ sử dụng công nghệ không hộp số truyền động trực tiếp, cung cấp khả năng tăng tốc đến tốc độ tối đa trong 0.97 giây. Hơn thế nữa, trục quay 20,000 vòng / phút cũng có sẵn như một tùy chọn. Tốc độ di chuyển nhanh hàng đầu của máy cho cả ba trục là ≥40 m min − 1. Trong bộ thay dao tự động (ATC: automatic tool changer), thời gian chuyển đổi dao sang dao là 1.0 giây và tương tự, thời gian chuyển đổi từ phoi sang phoi chỉ là 2.6 giây. Độ chính xác và độ tin cậy là một trong những mối quan tâm lớn khác, ở đó công ty chỉ ra các tính năng ngoài độ cứng vững cấu trúc tích hợp giúp giảm thiểu rung chấn, trong đó khía cạnh thứ hai này là yếu tố chính làm giảm độ chính xác/ độ tin cậy đối với bất kỳ máy nào trong ứng dụng tốc độ cao. Sự phát triển nhiệt trong trục chính của dụng cụ, cũng ảnh hưởng đến độ chính xác/ độ tin cậy của nó, đã được gán chỉ định địa chỉ bằng một chức năng bù tùy chọn. Đáng chú ý, là một tính năng bao gồm tăng cường khả năng bảo trì (tức là bảo trì dễ dàng) cho các máy này trong lĩnh vực công nghiệp. Vì vậy, việc giảm số lượng các thành phần trong ATC xảy ra, băng đạn/ ổ đạn cũng được thiết kế để có một hệ thống truyền động trực tiếp thay vì bánh răng hộp số thông thường hơn. Để loại bỏ các dây đai định thời bị mòn trên trục Z (tức là trục chính của dụng cụ), chúng được kết nối trực tiếp với trục vít me bi tuần hoàn của nó. Các bộ phân phối chất bôi trơn được bố trí bên ngoài máy, nơi chúng có thể dễ dàng tiếp cận hơn, hơn nữa, không có dây cáp điện nào đặt dưới máy, nơi chúng khó để kiểm tra và sửa chữa – cũng nhằm hỗ trợ thơn nữa cho việc bảo trì. Một số tính năng khác được thiết kế để giảm gánh nặng môi trường cũng được bao gồm, chẳng hạn như: Dầu tự do lăn dẫn hướng trên các ray tuyến tính; bể dầu tích hợp; thiết kế ATC để giảm tiêu thụ chất bôi trơn; cộng với việc cắt điện tự động giúp giảm lượng tiêu thụ điện. Bảng điều khiển CNC sử dụng phần mềm MAPPS của chính công ty làm giao diện (Mori Advanced Programming Production System: Hệ thống sản xuất lập trình nâng cao Mori). Giao diện này phổ biến trong tất cả các trung tâm gia công của công ty, nơi nó hợp nhất các tính năng được yêu cầu trước đó bởi người dùng từ khắp nơi trên thế giới. Các tùy chọn phần mềm, chẳng hạn như CAPS-NET – để ghi chép quy trình từ xa và CAPS-DSN – để truyền chương trình, cung cấp kết nối với mạng Ethernet của nhà máy. Công ty đã thừa nhận rằng trung tâm gia công được thiết kế mới này sẽ có sức hấp dẫn mạnh mẽ nhất đối với những người mua hàng mà yêu cầu nó cả về cả chất lượng lẫn về giá trị, nhưng không nhất thiết ở mức giá thấp nhất. Họ cũng cho rằng tiềm năng năng suất của máy này sẽ khiến nó trở thành một đối thủ nặng ký cho tối ưu lợi tức đầu tư (ROI: Return On Investment) – một yếu tố bán hàng hấp dẫn.

Như vậy, bằng cách sử dụng kỹ thuật phân tích phần tử hữu hạn (FEA), nó đã bộc lộ các đặc tính hiệu suất mà điều đó có thể được cải thiện thông qua các thay đổi thiết kế quan trọng – hơi sớm hơn so với dự kiến trong quá trình phát triển của máy công cụ. Các vật đúc phải phù hợp đối với cột trụ/ khung máy và đế của chiếc máy mới chế tạo này đã được phân tích để tối đa hóa khả năng chống lại sự biến dạng do các lực gia công nặng. Công ty máy công cụ này cần một loại máy cứng vững hơn và mạnh hơn nhiều để có thể đưa vào sản xuất một cách nhanh chóng và tiết kiệm.